La digitalización se impone cada vez más en cualquier ámbito, sea industrial o de consumo. El manómetro mecánico de toda la vida, sin embargo, mantiene su posición dominante y se vende incluso cada vez más. Los profesionales de la industria de proceso indican sobre todo dos motivos para esta extraordinaria demanda. Seguridad y rentabilidad. Los manómetros indican de manera fiable y segura la presión actual del proceso sin energía auxiliar. Incluso en caso de avería del suministro de corriente eléctrica el usuario puede consultar los valores in situ. Además, los manómetros son mucho más económicos que las versiones mecatrónicas o electrónicos.

Tecnológicamente se distingue entre tres tipos de manómetros. El más habitual es el manómetro tubular, dotado con un tubo circular o espiral que se deforma proporcionalmente con una variación de la presión. Este movimiento se transmite mediante un tirante y un mecanismo a una aguja para permitir la lectura. El manómetro de membrana dispone de una membrana flexible fijada en el borde de la conexión.

El movimiento lineal, provocado por la presión, se transmite directamente al mecanismo. La gran superficie de la membrana permite aplicaciones con rangos bajos (p=F/A). Una variante especial es el manómetro de cápsula con un elemento sensible de dos o tres membranas soldadas en el borde. El trayecto doble permite la medición de presiones muy bajas.

Vídeo: ¿Cómo funciona un manómetro?

Criterios de selección de un manómetro

Se aplican todos los sistemas para la medición de presión relativa, diferencial y absoluta y sus características se detallan en la normativa EN 837. Las indicaciones siguientes de los criterios de selección hacen referencia a esta norma. El rango de medición es el criterio más tangible.

Para rangos entre 1 mbar hasta 600 mbar se aplican habitualmente manómetros de cápsula y para rangos entre 2,5 mbar y 25 bar recomendamos manómetros de membrana.

Los manómetros de muelle tubular (también tubo Bourdon) son los más utilizados y cubren los rangos entre 0,6 bar hasta 1.600 bar. Presiones superiores, como suceden por ejemplo en la fabricación de polietileno de baja densidad, no son muy habituales en la industria de procesos y tampoco están detallados en la normativa EN 837.

Sin embargo, WIKA ofrece también manómetros especiales para presiones de hasta 7.000 bar, fabricados a base de análisis MEF (método de los elementos finitos), con materiales y geometrías especiales.

Otro criterio decisivo es el fluido a medir. En este sentido el mánometro más universal es el manómetro de membrana. Los manómetros de muelle tubular no son aptos para medios de alta viscosidad o cristalizantes por su propensidad de obturar. Los manómetros de cápsula son muy finos y deben aplicarse solo con gases o vapor. Un medio líquido en la cápsula afectaría el resultado debido a su peso propio.

El material que entra en contacto con el medio es otro factor de selección. Para sustancias no agresivas y no corrosivas se puede utilizar manómetos económicos de latón pero en caso de medios agresivos con peligro de corrosidad se debe aplicar versiones de acero inoxidable 316. Según aplicación concreta se aplican también versiones con materiales especiales como Hastelloy®, Monel® y Tantalo.

Los manómetros de membrana se suministran también con recubrimientos p.ej. PTFE, oro o platino en función del medio del proceso. Los manómetros en la industria de procesos están sometidos también a una elevada cantidad de cargas dinámicas. Por eso se les exige una máxima robustez y larga vida útil. Por supuesto deben indicar la presión con la máxima exactitud. La norma EN 837 establece siete clases entre 0,1% hasta 4,0% que indican los límites de error del rango de medición. La exactitud más comun en la industria de proceso varía entre 1,0% y 1,6%.

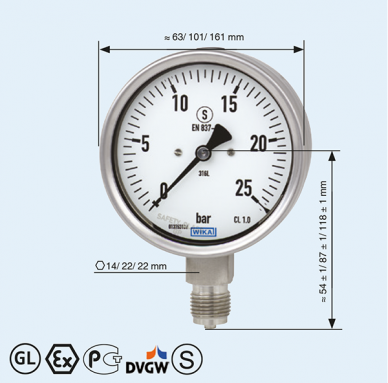

El diámetro nominal (DN) del manómetro es un indicador de la calidad de lectura y además es estrechamente interrelacionado con la exactitud de indicación. La regla de oro: Por mejor la exactitud de indicación, más grande debe ser el diámetro de la esfera para permitir la resolución adecuada de la lectura de la aguja. Una exactitd de 1,0% requiere un diámetro mínimo de 63 mm.

Seguridad de manómetros también en situaciones críticas

Para aplicaciones con medios críticos o en condiciones adversas se necesitan manómetros con diseño de seguridad. Los manómetros de seguridad según normativa (marcado con „S“ en el interior de un circulo) disponen de una pared divisoria a prueba de rotura entre mecanismo y mirilla y un disco de seguridad.

En caso de avería (si revienta el muelle tubular), esta pared divisoria dirige la energía del estallo hacia la parte dorsal del instrumento. La mirilla frontal, normalmente cristal de seguridad laminado, se mantiene intacto.

Este sistema protege el personal alrededor del instrumento, sobre todo si un usuario se encuentra precisamente en este momento delante del manómetro para realizar una lectura.

En aplicaciones con fuertes vibraciones que podrían dañar o incluso destrozar el elemento sensible se debe montar un manómetro con relleno de líquido. Este líquido, normalmente glicerina, amortigua las oscilaciones de los procesos y las vibraciones que actúan sobre todo sobre la aguja y permiten una lectura correcta. Además el liquido facilita una lubricación de los componentes mecánicos que aumenta la vida útil del manómetro. En otras aplicaciones pueden suceder a menudo golpes de ariete, por ejemplo al activar una bomba o al abrir/cerrar de una válvula. En este caso los manómetros de membrana son la mejor selección por su asiento de la membrana sobre la brida superior.

Los manómetros de membrana de WIKA, por ejemplo, disponen de una seguridad de sobrecarga de 5 veces del valor final. Para rangos muy bajos (a partir de 16 mbar) existen versiones especiales para resistir una sobrecarga de hasta 400 bar.

Conclusión: Los manómetros mecánicos van a mantener su posición destacada en la industria de proceso ya que resultan imprescindibles para una gran cantidad de aplicaciones. Al otro lado solo sirven para la lectura in situ y no son aplicables para la medicón y control con puestos de mando remotos.

Sin embargo existe una solución híbrida que reune las ventajas de la indicación in situ sin energía auxiliar con las ventajas de un control remoto mediante transmisión de señal. Para estas aplicaciones existen instrumentos mecatrónicos que son manómetros mecánicos con un transmisor integrado.

Vídeo: ¿Cómo instalar un manómetro?

No dude en ponerse en contacto con nosotros para más información.

Lea también los siguientes artículos de nuestro Blog:

Cómo seleccionar y montar un manómetro – 10 criterios para una correcta instalación

Cómo calibrar un manómetro in situ (vídeo)