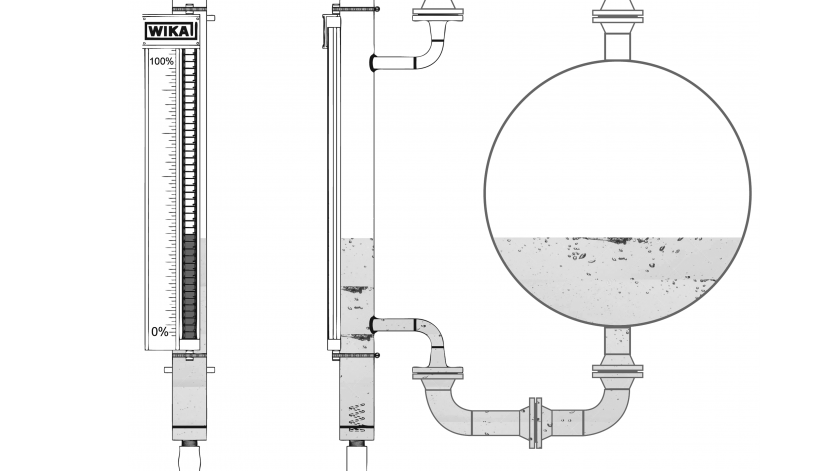

Debido a su repetibilidad y fiabilidad, los indicadores de nivel magnéticos se utilizan ampliamente en muchos sectores, entre ellos la industria petroquímica. El funcionamiento de estos instrumentos tan rentables es sencillo y elegante: constan de una cámara —fijada en la mayoría de los casos al lateral de un depósito o recipiente mediante tubería— en cuyo interior se halla un flotador; dentro del flotador se halla un elemento magnético, y en el exterior de la cámara va montado un indicador visual sensible al magnetismo. Según aumenta o disminuye el nivel del líquido del interior del depósito —y por ende, de la cámara—, el flotador asciende o desciende; los rodillos o banderolas magnéticas del indicador responden al elemento magnético del flotador y proporcionan una lectura exacta del nivel del líquido. Dado que el líquido de proceso queda completamente sellado en la cámara del instrumento, quedan obviados los peligros y las preocupaciones por el mantenimiento que los indicadores de vidrio réflex o transparentes conllevan.

Cada indicador de vidrio se monta en su equipo específico mediante tubos, manguitos, racores, etc.; dicha tubería conecta el proceso al indicador por la parte posterior o por los extremos superior e inferior del mismo. Suele suceder, sin embargo, que los indicadores de nivel magnéticos no pueden sustituir directamente a los de vidrio debido al flotador que incorporan —precisamente su órgano esencial—. El flotador debe diseñarse para las condiciones del proceso en concreto, considerando la presión, temperatura y peso específico de la aplicación; para que flote, sea cual sea el líquido de que se trate, debe tener un cierto volumen; es decir, su tamaño dependerá del tipo de líquido en el que debe funcionar; a veces, un flotador puede tener 15 cm de longitud, pero en algunos casos —los menos— puede llegar a superar los 75 cm. Por otro lado, el imán del flotador se ubica normalmente a unos 5 cm de la parte superior del mismo; queda por debajo el resto de su longitud, lo cual genera un espacio muerto; evidentemente, la cámara debe poder contener el flotador entero, de manera que se debe diseñar y fabricar para que aloje dicha longitud adicional.

Análogamente a los indicadores de vidrio, los indicadores de nivel magnéticos se pueden montar en el recipiente del proceso usando distintos métodos de conexión; lo más habitual, en ambos casos, es un montaje lateral, pero en ocasiones se conectan por los extremos superior e inferior de la cámara, sin que haya conexiones laterales; es en este último caso donde la sustitución de indicadores de vidrio plantea problemas, puesto que la tubería existente puede estar diseñada específicamente para un indicador de vidrio de tamaño concreto; si bien un indicador de nivel magnético supone un cambio ventajoso, el espacio adicional necesario para alojar el flotador imposibilita a veces dicha sustitución; no es de extrañar, pues, que al disponerse a poner su tecnología al día, algunos clientes teman los inconvenientes que pueda conllevar la conexión de los indicadores de nivel magnéticos.

Una solución real a un problema real de medición de nivel

Con este problema se encontraron los técnicos de una gran empresa petroquímica a la hora de intentar sustituir un indicador de vidrio réflex defectuoso por un indicador de nivel magnético, más seguro y fiable; esta sustitución debía también aumentar la visibilidad del nivel de propano o butano líquido en sus separadores de vapores. La tubería existente para el indicador de vidrio permitía conectar directamente a los extremos superior e inferior de dicho instrumento; sin embargo, debido a la longitud adicional del indicador magnético, causada por las dimensiones del flotador, el cambio no parecía viable, dado que el cliente no aceptaba grandes modificaciones en la tubería. Ante tal dificultad, los técnicos de la empresa recurrieron a WIKA y a su equipo de expertos, quienes aplicaron su vasta experiencia para proponer una solución.

Indicadores de nivel WIKA

WIKA pone a su disposición una línea completa de indicadores de nivel magnéticos. Los dispositivos de la serie WMI son robustos y fiables, capaces de proporcionar una indicación de nivel exacta durante muchos años con escaso o nulo mantenimiento. Los flotadores de esta serie se fabrican expresamente para cada aplicación, para garantizar una mayor exactitud; los imanes se seleccionan cuidadosamente para reducir al mínimo las dimensiones del flotador y de la cámara; las cámaras se fabrican en materiales no magnéticos, como acero inoxidable, Hastelloy, Inconel o Monel, y se ajustan a las especificaciones del cliente para que se adapten perfectamente tanto a los procesos nuevos como a los ya existentes. Este indicador visual es de fácil lectura e incluye una escala marcada con pies/pulgadas, metros/centímetros o porcentaje; también se puede rotular según los requisitos particulares del cliente. Se pueden dotar de toda una variedad de conexiones al proceso, así como de venteos y drenajes opcionales; el aislamiento para altas temperaturas o aplicaciones criogénicas, el traceado por vapor o eléctrico, los soportes reforzados para bridas o las versiones para gas licuado son algunas de las demás posibilidades que completan esta gama.