La soldadura correcta según aplicación

Los termómetros son por su naturaleza muy sensibles y la aplicación requiere casi siempre la protección mediante una vaina para contrarrestar los efectos provocados por condiciones adversas. Estas vainas están construidas por ejemplo de una pieza con un taladro que sirve como conductor de temperatura, permitiendo el seguro funcionamiento del instrumento que se acopla al lado opuesto de la conexión al proceso. El mercado ofrece numerosas ejecuciones en distintas construcciones y materiales.

También se pueden adaptar las distintas formas de conexión en versión roscada, soldada o bridada a los procesos. Un aspecto clave constituye la conexión entre brida y vaina donde existen varias posibilidades en función del grado de complejidad de la aplicación.

Soldadura de cordón angular o de penetración total?

El método más utilizado para el acoplamiento de una brida es una soldadura de cordón angular entre brida y vaina en el ángulo superior de la brida.

Esta construcción es muy económica por que entre otros factores se emplea poco calor ahorrando energía y tiempo. Otra ventaja: los componentes no sufren deformación debido a las altas temperaturas. Al otro lado hay que constatar la desventaja que en algunos casos puede permanecer una pequeña cantidad de aire entre las dos costuras de soldadura se produce, porque la brida queda conectada únicamente en el lado superior y inferior con la vaina.

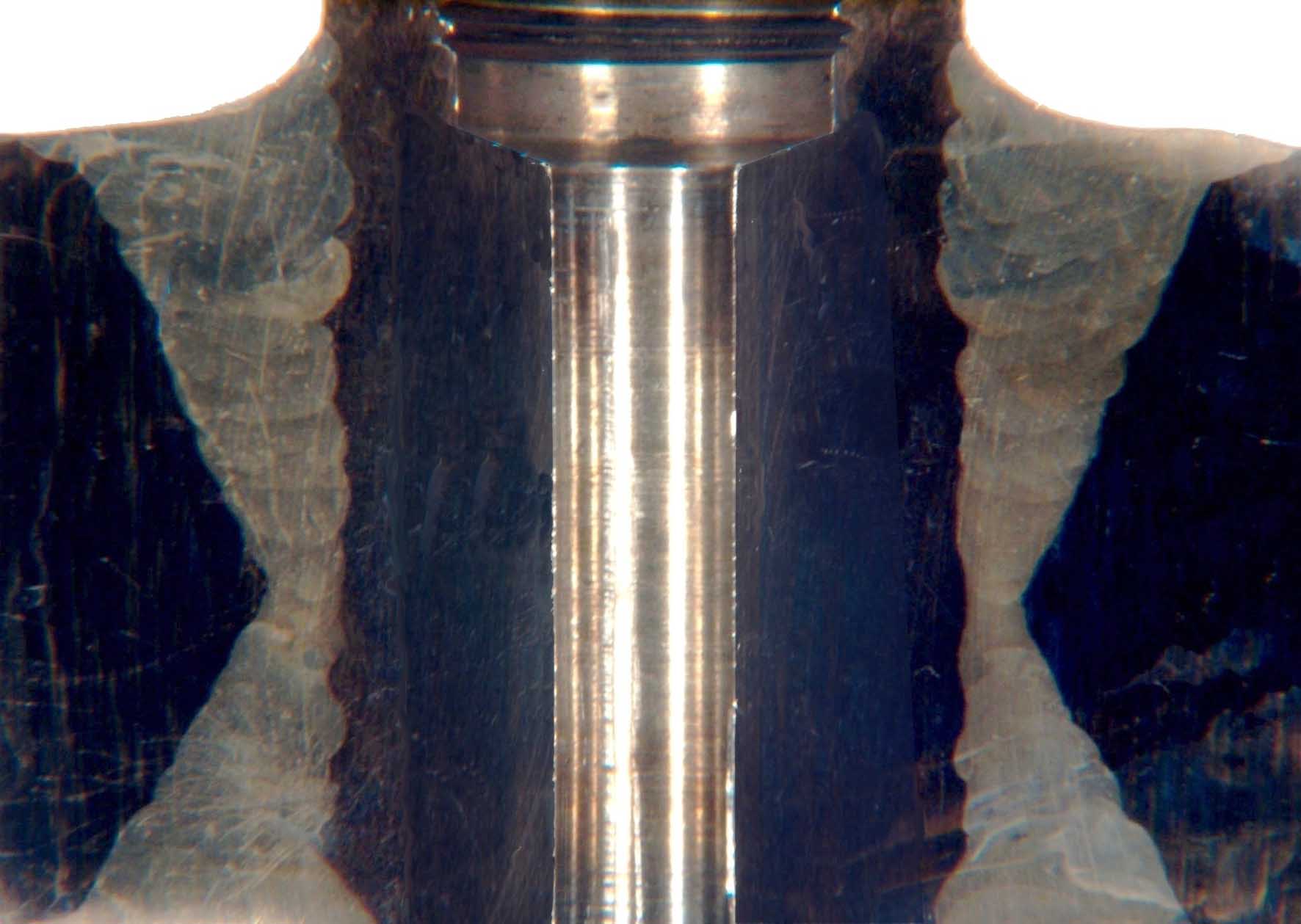

Si existe la duda de que en este lugar pueden producirse presiones indeseadas por la difusión de oxigeno se puede solucionar con varios métodos. O bien aplicando una costura no continuada en el lado superior de la brida permitiendo la salida de aire o se realiza una ventilación a través de un taladro ( Venthole ) en la brida. El grosor de la costura suele ascender entre 2 y 3,5 mm; para cumplir la norma de ASME B 16,5 de los EEUU sin embargo se requiere un grosor mínimo de 6 mm. Si el enfoque es el cumplimiento de la norma de EEUU se debe recurrir a la soldadura a penetración total ( Full Penetration Welding o FPW ) de la brida. (ver foto )

La desventaja de este procedimiento es obvia. Se requiere más tiempo para la soldadura y los costes de energía y de fabricación aumentan. Las vainas producidas de tal manera son caras. Asimismo la deformación de los componentes aumenta debido a la larga exposición al calor. Además con este método se debe incrustar las juntas en las superficies de estanqueidad de la brida posterior de la soldadura que presenta un coste añadido.

Conexiones soldadas y roscadas

Otro procedimiento conforme ASME son conexiones roscadas y soldadas. Este método tiene su origen en Asia pero se aplica cada vez más en Europa. En tal caso se enrosca la brida con una rosca de 1 “ hembra a la vaina y además se solda en la parte superior de la misma. Este procedimiento tiene la ventaja que no hay costura de soldadura en el lado del proceso ahorrando así la verificación de la superficie de estanqueidad.

El inconveniente de este proceso son los costes superiores. Las bridas roscadas son más caras que las sencillas sin rosca Vainas tipo Van – Stone Si los requisitos de las vainas son extremadamente altos, por ejemplo en la industria petroquímica, se aplican las vainas del tipo “Van-Stone” ( imagen arriba) Este tipo de vaina se fabrica con un proceso de mecanización de una pieza sin costura de soldadura.

Con una brida suelta se aprieta la vaina a la contrabrida del lado de proceso. Los altos costes de mecanización y del material contrasta con la ventaja de realizar un soporte anclado contra las vibraciones de la vaina. Se ahorra un tratamiento de calor posterior de la soldadura y material del mismo lo que pueda compensar los costes suplementarios del material. Dado que la selección de la vaina adecuada no suele ser una tarea sencilla los expertos de la compañía les asesoran. En función de los requisitos del proceso les ofrecen vainas con las conexiones bridadas adecuadas con una relación precio/prestación óptima. Además se centran en la alta calidad y seguridad de las vainas.

Verificar seguridad y calidad

Aparte del proceso de conexión entre brida y vaina rigen normas generales para las conexiones soldadas. Normalmente las costuras de soldadura se realizan con varias capas y con materiales similares de soldadura mediante el procedimiento tungsteno Intergas. Para evitar fisuras de calor de los aceros austeníticas la temperatura entre las capas no debe superar los 150 ºC. Con un tratamiento térmico posterior a la soldadura de entre 650 ºC y 780 ºC se evitan grietas por contracción en aceros de carbono.

Así no surgen tensiones en la costura de soldadura. Para prevenir este tipo de problemas se puede calentar piezas a 250 ºC antes de soldar. Al finalizar la soldadura se somete la costura a un tratamiento de arranque de viruta con la rugosidad de la junta de la brida. La costura exterior se limpia mecánicamente de líquidos de revenido. Para necesidades más complejas en la industria química se recurre frecuentemente al decapado de la vaina.

Para verificar si la costura muestra irregularidades existen varios procedimientos de prueba como la prueba de penetración de líquidos para el control de fisuras, la prueba hidrostática como prueba de resistencia y pruebas de rayos x o ultrasonido. La seguridad de proceso sin embargo es verificable únicamente con procedimientos destructivos. Por ello se doblan y tiran las piezas que han sido producidas específicamente para la prueba.

Autor: Kai Grabenauer, Productmanager de Alexander Wiegand SE & Co. KG, Klingenberg, Alemania